|

すっかり更新がご無沙汰しておりましたが、少しずつ進めております。 がしかし、細かいものを何度も撮影するのも大変なので億劫になって画像アップをやめています・・・。 画像は細かい部品の一部のフットレストです。キットの滑り止めと基部以外を自作しています。 また可倒式のごとく見せるために、真鍮パイプと洋白線でもってスプリングを作って仕込んでおきました。 こんな感じで細かい部品がごろごろしています。 塗装前に一度まとめて撮影しようと思います。楽しみにしていらっしゃる方がおりましたら申し訳ありません。 今後チェーンを組んで行ったりしましてますます画像アップがなくなります、年末辺りにお越しくださるとまとめてご覧になれるかと思います。 |

||||||||||||||||

|

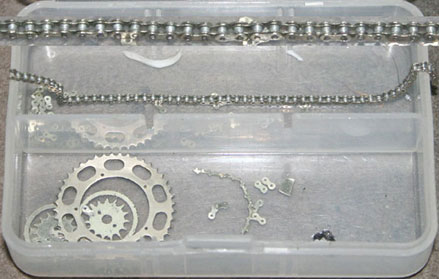

スプロケットの試作画像です。現物合わせをしたときに何か違和感が。よくよく見てみると異様にでかいのです。まずいと思ってチェーンコマも確かめることに。 これもでかかったです。縮尺の計算ミスを犯していました。ようやくできたエッチングチェーンが1/8で丁度良い大きさになっておりました。 もう泣くしかなかったです。 仕方ないので気を取り直して1/9で原稿手直しをやって、エッチング再開ですが、困った。小さくなって精度が保てない。 えらい数のミスショットを連発しました。 |

||||||||||||||||

|

コマの比較画像です。上がプロターチェーン、真ん中が1/8、下が1/9です。1/9がどうもいびつですね。 言い訳になりますが、ゲート?部の処理をしていないためです。 |

||||||||||||||||

|

紆余曲折を経てようやくここまでです。 手持ちのプリンタで、設定変更すればもう少しいけるかもしれませんが、 いまひとつまだわかっておりませんので600dpi?相当のものです。 頑張れば2400ppi?までいけるのですが、用紙のカスタム設定が難しくて。 普通に高解像度にしても、設定が用紙に合わないのでリボン送りがずれて 線が出すぎてしまいます。 ジェットプリンタ対応形出ないかしらん。そうすれば9000dpiなんてあるのに。 一度はフォトエッチングも考えましたが(難しすぎるのでどうにもならなかったら やってみるほかないなあと)仮に出来たとしても おそらく印字精度が追いつかないことがありそうなので、多分やりません。 そうかといって印刷所にOHP印刷だけ頼むのも自作ではなくなりますし。 といっても自作の線引きは僕が自分で引いたものでして、 厳密に言えば本当の自作がフルを考えれば、何を以って自作と捉えるのかは、 ナントもカントもな面があります。 拘りやら頑固さを抜けば今回までのコストを考えると都心部に行って 個人対応のクロマ加工を頼めば半分以下のコストで済みます。 ちゅうかコマからしてあるんだから買ったほうが速いよなあ・・・・。 |

||||||||||||||||

|

|||||||||||||||||

|

ちなみにこれらはミスショットから何とかもうひとこえを目指した時期のものです。 ようやく形が整ってきましたが、バリが残るというものでした。 また、今回のものはコマの外形線を優先したために、穴に関しては貫通してない部分がままあります。 当初は穴あきの時間と外形線の腐食時間をある程度合わせるように考えましたが、 そうすると今度は腐食面積の関係から腐食液がケチれないという自体がおこり・・・。 そうそう上手くいくものではなかったです。 |

||||||||||||||||

|

|||||||||||||||||

| スプロケットのエッチングです。今回は0.4mm厚の洋白板に、0.1mm厚の洋白板を挟む方法で組みました。 | |||||||||||||||||

|

僕の入手可能な板厚が0.5mm、0.8mmというわけで間が全く入手できませんでした。 また、0.1mmでは、表の目立つ部分の処理が容易となるのがいところです。しかし歯車の先は接着面が少なくて、 べろべろはがれるという事態が起こりました。今回は斜度をつけてやする時に目立たないようにクソ丁寧に行ないました。 次回行なう場合は0.3mm厚X2でいこうと思います。 |

||||||||||||||||

|

茶色の歯車は、前回のミスショットです。勿体無いのでこれを使ってローラー切削用の治具にしました。 また、これだけでは直角平行が出ないので、アルミパイプからの切断時に直角が出せるように、 治具を追加してあります。ちなみにスプロケには腐食液を水で相当薄めたものに漬けてつや消し処理をしてあります。 また、今回のスプロケはやや小さ目となりました。おかげでチェーンが噛む26,7丁のうち、 2,3コマが少し浮いてしまいました。大体(最近の実車ではあんまりやらなさそうですが)チェーンが伸びきったのに、 まだ使うのかこいつは、というころあいのズレ具合です。 勿体無いのでやり直しはしませんが、作図上できっちりでだとしても組上げ時に出る遊びがどれくらいか分かりましたので、 次回は102%近辺で拡大して作ろうかと考えています。 ちなみにローラーはアルミパイプ内径0.6mm外径1mm、軸はピアノ線0.5mmです。 軸はニッパーとペンチを使ってかしめています。 |

||||||||||||||||

| ちまちまとチェーンを組んでいますの図です。 ローラーに関してはとてつもないほどの精度を保たないと幅がばらばらになることが分かりました。 なんとか均一にするためにパイプ切断後に切削用ジグを作って断面が直角になるようにしました。 がしかし、治具本体が精度に何ありでして、完璧にはいきませんでした。 その後にまとめてローラー切削治具(上画像の穴あきスプロケ)でやすりをあてますが、 結局のところ真鍮板ですので、アルミほどではないにしろ削れてしまいます。 楽なので大変重宝しますが、やはり楽をするためには、工夫段階でもっと突き詰めないと いけません。今回はまあいいや位になってしまいました。 いずれもうヒトコエ出来る様に無い知恵絞ろうと思います。 |

|

||||||||||||||||

|

ようやく組みあがりました。一応のところスムーズに回るような感じです。 とはいえ、まだまだドライブ、ドリブン両スプロケットの軸位置の調整、スプロケット取り付けボルトや、スイングアームに取り付け時の位置調整カラーなど、 ずれると目も当てられない作業がたくさん残っています。 また、困ったことにスイングアームのアームナットが知らないうちに外れてしまいました・・・。 結構苦労して作ったのに、また作らないといけません。(といっても社外パーツを削って整形して穴を開けるという作業なのですが それでも結構大変です) デジカメのの絞り調整をせずにオート撮影です。焦点が合ってるところが少なくてボケてるところばかりですが、 あまり気合を入れることが出来ません。 ある程度出来上がりましたら時間をとって撮影しようと思います。 |

||||||||||||||||

|

|||||||||||||||||